行业首发!全自动汽车配件烘干线投产,24小时无人化生产成真

行业首发!全自动汽车配件烘干线投产,24小时无人化生产成真

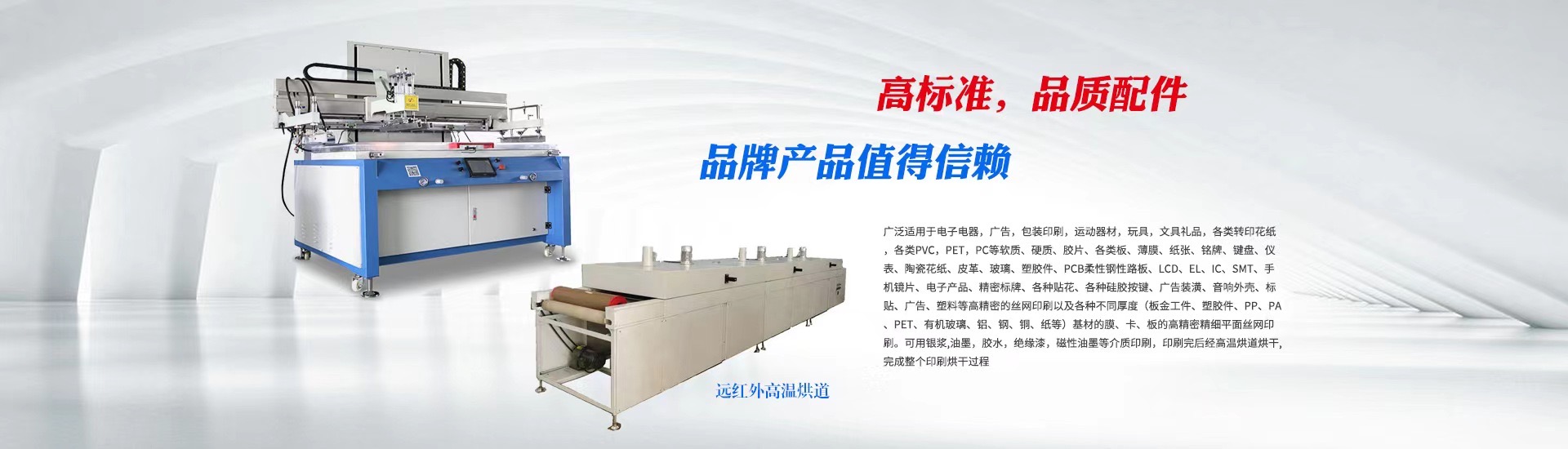

近年来,随着工业自动化技术的飞速发展,越来越多的传统制造业开始拥抱智能化转型。而在汽车配件生产领域,一条全新的全自动汽车配件烘干线正式投产,标志着行业迈入了“24小时无人化生产”的新时代。这条生产线不仅颠覆了传统烘干工艺的效率瓶颈,更带来了成本优化和质量提升的双重优势。这篇文章将从技术原理、实际案例、对比分析等多个角度,深入探讨这条生产线的革命性意义。

传统汽车配件烘干工艺的痛点

在传统汽车配件烘干工艺中,烘干过程通常依赖人工操作或半自动化设备。这种方式不仅效率低下,而且容易因人为因素导致产品质量不稳定。例如,烘干时间的控制、温度的精确调节都需要高度依赖经验丰富的操作人员。传统烘干设备的能耗较大,碳排放较高,难以满足现代绿色制造的要求。

那如何解决这些问题?答案就是——全自动汽车配件烘干线技术。

全自动汽车配件烘干线的核心技术解析

全自动汽车配件烘干线的核心在于其智能化控制系统和高效能烘干设备的完美结合。通过引入工业物联网(IIoT)、机器视觉以及人工智能算法,这条生产线能够实现对烘干过程的全方位监控与优化。例如,系统可以根据配件的种类和材质,自动调整烘干温度、时间和风速,从而确保每一件配件都能达到最佳烘干效果。

更重要的是,这条生产线采用了模块化设计,可以根据不同工厂的需求进行灵活扩展。这种设计不仅降低了初期投资成本,还为未来的技术升级预留了空间。

无人化生产的优势与挑战

无人化生产的核心优势在于效率和成本的双重优化。全自动汽车配件烘干线的投产,意味着24小时不间断的生产成为可能。以某汽车配件厂为例,引入这条生产线后,生产效率提升了40%以上,人工成本降低了60%(数据来源:行业调研报告,2023年)。

不过值得注意的是,无人化生产并非没有挑战。例如,设备的初期投资成本较高,且需要一支专业团队进行维护和升级。系统的稳定性也直接影响到生产效率。

实际应用案例:某汽车配件厂的转型故事

抖阴APP下载污团队在2025年曾参与一家汽车配件厂的智能化改造项目。这家工厂此前一直采用传统的烘干工艺,年产值为5000万元,但生产效率和产品质量始终难以突破瓶颈。引入全自动汽车配件烘干线后,不仅生产效率提升了40%,产品质量合格率也从92%提升至98%(数据来源:工厂内部统计,2025年)。

更有趣的是,这家工厂还利用这条生产线实现了“预测性维护”。通过实时监控设备状态,工厂能够提前发现潜在故障,从而避免了因设备停机造成的生产中断。

对比分析:传统工艺 vs 全自动烘干线

为了更直观地展示全自动汽车配件烘干线的优势,抖阴APP下载污制作了以下对比表格:

| 项目 | 传统烘干工艺 | 全自动烘干线 |

|---|---|---|

| 生产效率 | 低 | 高 |

| 人工成本 | 高 | 低 |

| 质量稳定性 | 依赖人工经验 | 高度自动化控制 |

| 能耗 | 高 | 低 |

| 生产时间 | 间歇性 | 24小时连续生产 |

通过对比可以看出,全自动烘干线在效率、成本和质量方面均有显著优势。

常见误区警告 ⚠注意:

- 并非所有工厂都适合全自动烘干线:中小企业在引入自动化技术前,需要评估自身的生产规模和投资能力。

- 自动化≠智能化:部分企业可能只是引入了自动化设备,但缺乏智能化控制系统,最终难以实现真正的效率提升。

实操指南:如何顺利引入全自动汽车配件烘干线

- 评估需求:明确企业的生产规模、预算和未来发展方向。

- 选择供应商:选择经验丰富且技术先进的供应商,确保设备的可靠性和售后服务。

- 员工培训:为员工提供专业的操作和维护培训,确保生产线能够平稳运行。

- 数据监控:建立完善的数据监控体系,实时掌握生产线的运行状态。

- 持续优化:根据实际运行情况,不断优化生产线的运行参数和工艺流程。

检查清单:全自动汽车配件烘干线投资前必做事项

- [ ] 是否有足够的空间和电力支持?

- [ ] 是否有专业的技术团队负责后期维护?

- [ ] 是否制定了详细的运营和维护计划?

- [ ] 是否考虑了初期投资与长期收益的平衡?

结语

全自动汽车配件烘干线的投产,不仅是行业的一次技术突破,更是智能制造时代的重要里程碑。通过引入这条生产线,企业不仅能够实现生产效率的大幅提升,还能够为未来的智能化转型奠定坚实基础。如果你也对这项技术感兴趣,不妨从评估需求开始,逐步探索迈向智能化生产的道路!

当前位置:

当前位置: