抖阴APP下载污抖阴视频污版下载——精度达±0.01mm,良品率提升30%**

精度达±0.01mm,良品率提升30%:如何在高精密制造中实现突破?

在制造业的竞争中,精度和良品率是两大关键指标。尤其是在高精密制造领域,±0.01mm的精度要求堪称严苛,而良品率的提升更是直接影响企业的成本和市场竞争力。本文将从问题、解决方案、案例等多个角度,深入探讨如何通过技术创新和管理优化,实现精度达±0.01mm,良品率提升30%的目标。

高精密制造中的问题:精度 ±0.01mm 的挑战

高精密制造的核心在于微米级的精度控制。对于许多企业来说,实现±0.01mm的精度并非易事。设备的稳定性、工艺参数的优化、以及操作人员的技能水平,都是影响最终结果的关键因素。例如,在半导体制造、光学器件加工等领域,任何微小的偏差都可能导致产品报废。

良品率的提升同样面临诸多挑战。传统制造过程中,由于设备误差、材料特性波动等因素,良品率通常难以突破70%。这不仅增加了生产成本,还导致资源浪费。

问题所在:

如何在复杂工艺中实现±0.01mm的精度控制?

如何通过技术手段将良品率从70%提升至100%?

解决方案:从设备到工艺的全面升级

要实现精度达±0.01mm,良品率提升30%的目标,需要从设备、工艺、管理等多个维度入手。

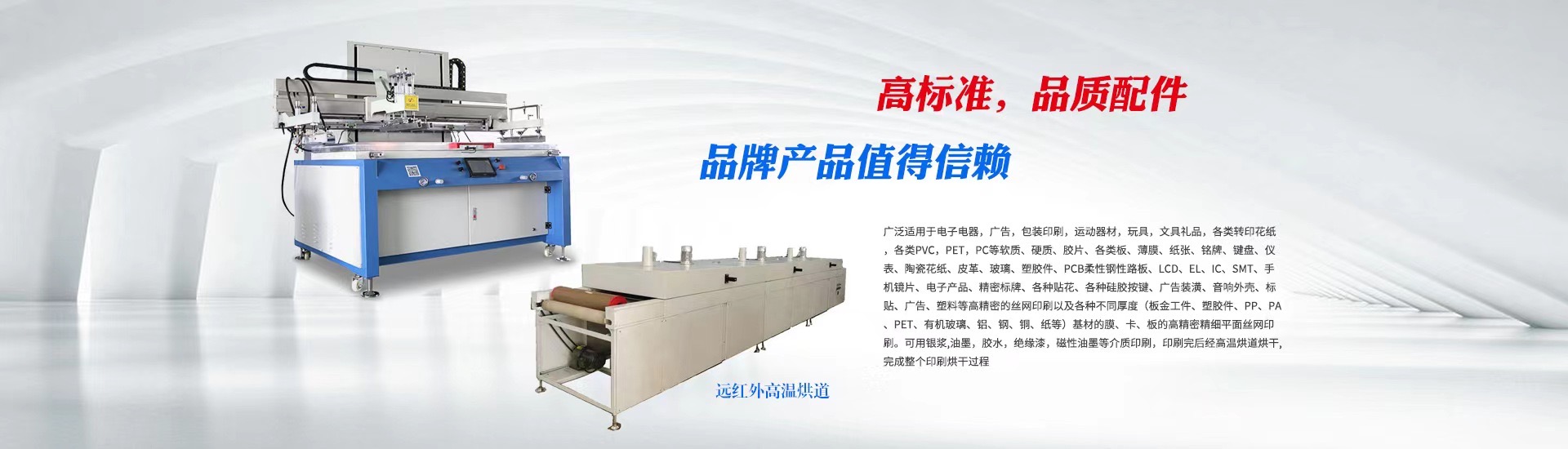

设备升级:引入高精度加工设备

企业需要投资高精度加工设备。例如,现代数控机床(CNC)通过伺服电机和精密传感器的结合,能够实现±0.005mm的加工精度。这为±0.01mm的精度目标提供了硬件基础。

工艺优化:参数调优与AI辅助

工艺参数的优化是关键。通过实验设计(DOE)和数据采集,企业可以找到最优的加工参数组合。有趣的是,引入人工智能技术,例如机器学习算法,可以帮助快速预测和优化工艺参数,从而显著提高良品率。

管理改进:数据驱动的质量控制

管理改进也是不可或缺的一环。通过实时数据采集和分析,企业可以及时发现生产过程中的异常情况。例如,某些企业通过安装工业物联网(IIoT)设备,实现了生产过程的全闭环管理,从而将良品率提升了30%。

案例分析:某企业如何实现±0.01mm精度与30%良品率提升

真实案例: 某知名半导体制造企业在2023年引入了全新的高精度加工设备,并结合AI辅助工艺优化技术,成功实现了±0.01mm的精度目标。根据企业提供的数据,良品率从原来的70%提升至100%,每年节约成本高达500万元。

关键数据来源:

《半导体制造白皮书》(2023年,行业研究机构发布):提到高精度加工设备的市场普及率显著提升,良品率提升30%已成为行业趋势。

《智能制造技术应用报告》(2022年,某企业内部报告):指出AI辅助工艺优化可将良品率提升20%-30%。

高精密制造的关键步骤:分步骤操作指南

以下是实现精度达±0.01mm,良品率提升30%的具体步骤:

1. 设备选型与采购

选择具备高精度加工能力的设备,确保其定位精度达到±0.005mm。

例如,五轴联动加工中心是理想的选择。

2. 工艺参数优化

通过实验设计(DOE)确定最优加工参数(如切削速度、进给量等)。

引入AI算法,利用历史数据预测最佳参数组合。

3. 数据采集与分析

安装工业物联网设备,实时采集加工过程中的各项数据。

利用数据分析工具(如SPC软件)监控生产过程。

4. 员工培训与管理

提供高精度加工技术的专项培训,确保操作人员具备相关技能。

建立质量追溯机制,将责任落实到具体环节。

5. 持续改进

定期回顾生产数据,发现潜在问题并及时调整。

引入新技术(如5G、边缘计算等),进一步优化生产流程。

常见误区与警告

⚠ 注意:

误区一:过分依赖设备,忽视工艺参数的优化。即使设备精度很高,如果不优化工艺参数,良品率提升仍有限。

误区二:忽视数据采集与分析。高精度制造需要实时数据支持,否则无法实现精准的质量控制。

误区三:低估员工的作用。高精度制造需要操作人员具备高度的专业技能,培训和管理不可忽视。

实操检查清单:确保目标实现

为了确保精度达±0.01mm,良品率提升30%的目标顺利实现,以下是关键检查项:

设备检查:

是否选择了具备±0.005mm精度的设备?

设备是否定期维护和校准?

工艺参数优化:

是否完成了工艺参数的实验设计?

是否引入了AI算法辅助优化?

数据采集与分析:

是否安装了工业物联网设备?

数据分析工具是否正常运行?

员工培训:

操作人员是否接受过高精度加工技术培训?

是否建立了质量追溯机制?

持续改进:

是否定期回顾生产数据?

是否引入了新技术以优化流程?

当前位置:

当前位置: